Electrozingage de pièces en acier |

Principe de l'électrozingage

Il est réalisé par électrolyse d’une solution aqueuse contenant des sels métalliques (ZnII, Na+,...) et non métalliques dont la nature dépend de l’application envisagée et des propriétés souhaitées du revêtement. Il existe une grande variété de caractéristiques des dépôts obtenus suivant la formulation et les conditions de dépôt, ce qui rend ce revêtement anticorrosion incontournable dans de nombreuses applications : tôles destinées à l’automobile ou à l’électroménager, de la vis M3 jusqu’au chariot de supermarché...Cet article décris la mise en œuvre d'une méthode d'électrozingage facile à réaliser chez soi pour une vingtaine d'€uros seulement.

Avantages et inconvénients de cette méthode

La méthode décrite ici est une version simplifiée de la méthode professionnelle, elle est facile à mettre en œuvre et économiquement compétitive. Cela permet de le faire chez soi et à un coût très avantageux mais le résultat sera esthétiquement moins réussi : boulonnerie qui ternira avec le temps et aspect plus ou moins granuleux de la couche de zinc. En effet, cette méthode "artisanale" utilise un bain acide alors que la méthode pro utilise un bain alcalin (à base de soude) permettant de donner un bel aspect lisse à la couche de zinc. De plus dans la méthode pro, une étape supplémentaire (la passivation) rend le zingage brillant et lisse à long terme.Matériel principal nécessaire

- de l'acide chlorhydrique (acide chlorhydrique à 30% vendu en bouteille de 1L dans n'importe quel Brico-Marteau)- 1 bassine en plastique au dimension adéquate pour les pièces à électrozinguer

- du zinc (Zinc de récup ou zinc de gouttière ou de toiture vendu là encore dans n'importe quel Brico-Marteau)

- de l'eau déminéralisé

- une source de courant : chargeur de batterie premier prix ou alim PC un peu bricolée (voir le tutoriel sur l'électrolyse de la rouille)

Attention : ce procédé n'est pas sans danger!

Attention : ce procédé n'est pas sans danger!- Utilisation de courant électrique : toutes les précautions relatives à l'utilisation de courant électrique doivent être mises en œuvre

- Utilisation d'acide : c'est un produit corrosif, il faut travailler avec des gants et des lunettes de protection

- Dégagement de dihydrogène : il faut travailler dans un local bien aérée voir même à l'extérieur si possible.

⇒ Cette manipulation présente des risques et demande rigueur, organisation et méthode lors de sa mise en œuvre!

Réalisation de l’électrozingage

Préparation de la solution de chlorure de zinc :

Découper votre zinc en petits morceaux (ils seront ainsi plus rapide à dissoudre), puis les plonger dans l'acide chlorhydrique.

Découper votre zinc en petits morceaux (ils seront ainsi plus rapide à dissoudre), puis les plonger dans l'acide chlorhydrique. Attention : pour la dissolution utiliser un contenant en verre (pas de risque d'interaction avec l'acide) et ne pas le remplir à plus de la moitié car la réaction de dissolution provoque des bulles et une mousse importante qui pourraient alors déborder.

Ajouter ensuite du zinc jusqu’à saturation de la solution. La solution est considérée comme saturée lorsque le zinc ne se dissout plus. L'acide est ainsi neutralisé.

Ajouter ensuite du zinc jusqu’à saturation de la solution. La solution est considérée comme saturée lorsque le zinc ne se dissout plus. L'acide est ainsi neutralisé.Attention : la réaction de dissolution est exothermique (production de chaleur) et dégage aussi de l'hydrogène ⇒ cette opération doit donc être réalisée de préférence à l'extérieur ou au pire dans un local bien ventilé.

Ensuite il ne reste plus qu'à filtrer la solution de chlorure de zinc ainsi obtenue à l'aide d'un simple filtre à café.

Ensuite il ne reste plus qu'à filtrer la solution de chlorure de zinc ainsi obtenue à l'aide d'un simple filtre à café.Préparation du bain électrolytique :

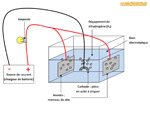

Dans un bac en plastique propre de dimension adaptée à la taille des pièces à électrolyser, placer 2 électrodes en zinc emballées dans un linge en coton (afin d'éviter les court circuits du à la formation de cristaux). Puis fixer ces électrodes sur les parois du bac.

Dans un bac en plastique propre de dimension adaptée à la taille des pièces à électrolyser, placer 2 électrodes en zinc emballées dans un linge en coton (afin d'éviter les court circuits du à la formation de cristaux). Puis fixer ces électrodes sur les parois du bac. Remplir le bac avec suffisamment d'eau déminéralisée pour que les pièces à électrozinguer puissent plonger complètement.

Remplir le bac avec suffisamment d'eau déminéralisée pour que les pièces à électrozinguer puissent plonger complètement.Ajouter ensuite 5% de solution de chlorure de zinc.

Ainsi par exemple pour 10 litres d'eau il faudra rajouter 500ml de la solution fabriquée précédemment.

Remarque : la réaction est plus rapide avec de l'eau chaude (environ 30°)

Préparation des pièces à zinguer :

Les pièces a électrozinguer doivent être préparées minutieusement pour la réussite de l'opération : commencer par supprimer la rouille et la peinture (électrolyse ou par brossage à la brosse métallique) puis les dégraisser par trempage dans l'essence.

Les pièces a électrozinguer doivent être préparées minutieusement pour la réussite de l'opération : commencer par supprimer la rouille et la peinture (électrolyse ou par brossage à la brosse métallique) puis les dégraisser par trempage dans l'essence. Attacher ensuite les pièces à zinguer à des fils de cuivre puis les tremper dans de l'acide chlorhydrique pour finir de dissoudre la rouille pendant quelques minutes (2 à 5 minutes en fonction de la taille des pièces). Les pièces seront ensuite égouttées puis trempées directement dans le bain électrolytique. Attention : après avoir été sorties de l'acide il ne faut plus toucher les pièces directement avec les doigts ou un outil gras ou huileux ⇒ utiliser des gants latex ou un outils propre et non gras. Toute salissure entraîne un mauvais zingage.

Attacher ensuite les pièces à zinguer à des fils de cuivre puis les tremper dans de l'acide chlorhydrique pour finir de dissoudre la rouille pendant quelques minutes (2 à 5 minutes en fonction de la taille des pièces). Les pièces seront ensuite égouttées puis trempées directement dans le bain électrolytique. Attention : après avoir été sorties de l'acide il ne faut plus toucher les pièces directement avec les doigts ou un outil gras ou huileux ⇒ utiliser des gants latex ou un outils propre et non gras. Toute salissure entraîne un mauvais zingage.

Brancher l'alimentation sur le montage :

Brancher l'alimentation sur le montage :- le pôle positif (+) est relié aux électrodes

- le pôle négatif (-) est relié aux pièces à zinguer

- placer une ampoule sur le circuit, celle-ci servira de résistance et donnera un repère visuel sur la bonne circulation du courant

Remarque : Si certains endroit sur les pièces ne doivent pas être zinguées (portées de roulement par exemple) les recouvrir de silicone (il en existe à étaler au pinceau).

Remarque bis : il semblerait que les meilleurs résultats soit obtenus pour une alimentation délivrant aux alentour de 1 Ampère

Remarque bis : il semblerait que les meilleurs résultats soit obtenus pour une alimentation délivrant aux alentour de 1 Ampère

La réaction d'électrozingage provoque un dégagement de bulles (dihydrogène).

La réaction d'électrozingage provoque un dégagement de bulles (dihydrogène).Laisser les pièces trampouiller pendant 30 à 60 minutes puis les sortir du bain. Elles doivent avoir un aspect terne sur toute la surface.

Des cristaux peuvent aussi apparaître sur les pièces, ce qui est tout à fait normal.

Pour terminer, brosser les pièces avec une brosse douce pour leurs donner un bel aspect brillant.

Pour terminer, brosser les pièces avec une brosse douce pour leurs donner un bel aspect brillant.Et voilà, si l'électrozingage c'est bien passé, toute la surface est recouverte de zinc et les pièces sont protégées de la rouille.

Le petit plus qui fait plaisir

L'intérêt de cette méthode qui la rend très peu cher c'est que le bain électrolytique à une durée de vie très longue. Il peut être réutilisé un grand nombre de fois (qui dépendra de la taille du bain, de la taille des pièces,...). Il faut juste éventuellement le refiltrer de temps en temps (au filtre à café par exemple) pour retirer les impuretés et les cristaux de zinc. Bien évidement l'acide servant au décapage peut lui aussi servir plusieurs fois.

L'intérêt de cette méthode qui la rend très peu cher c'est que le bain électrolytique à une durée de vie très longue. Il peut être réutilisé un grand nombre de fois (qui dépendra de la taille du bain, de la taille des pièces,...). Il faut juste éventuellement le refiltrer de temps en temps (au filtre à café par exemple) pour retirer les impuretés et les cristaux de zinc. Bien évidement l'acide servant au décapage peut lui aussi servir plusieurs fois.Cette méthode coute donc une 20aine d'€uros pour plusieurs dizaines de bains.

Exemple : essai n°1

Mon premier essai de routine est réalisé sur des vis de train avant de Renault 4 (bien entendu). Le résultat est au rendez-vous, pour un bain d'à peine plus de 30 minutes (je n'ai pas vraiment regardé l'heure).Détail du zingage :

Si la couche de zinc est bien présente et solidement accrochée, on peut voir sur ces photos qu'elle présente un aspect granuleux voir très granuleux par endroit. Cet aspect granuleux dépendra de l'état des vis à l'origine, de l'épaisseur de la couche de zinc et de l'ampérage du circuit (d'où l'importance d'être aux alentours de 1 ampères).

Si la couche de zinc est bien présente et solidement accrochée, on peut voir sur ces photos qu'elle présente un aspect granuleux voir très granuleux par endroit. Cet aspect granuleux dépendra de l'état des vis à l'origine, de l'épaisseur de la couche de zinc et de l'ampérage du circuit (d'où l'importance d'être aux alentours de 1 ampères).Cette méthode permet donc un bonne protection contre la corrosion mais est plutôt à privilégier pour des pièces dont le rendu final n'est pas important (visserie, rondelles,...)