Fabrication d'un lève soupape |

Le lève soupape (aka compresseur de ressort)

Le lève soupape sert (comme son nom ne l'indique pas...) à compresser le ressort de soupape afin de pouvoir libérer celle-ci.

Le lève soupape sert (comme son nom ne l'indique pas...) à compresser le ressort de soupape afin de pouvoir libérer celle-ci.Cependant le lève soupape doit être adapté au diamètre du ressort et parfois même à la forme de la culasse. Donc même si un lève soupape "1er prix" ne coute qu'une trentaine d'€uros, si ce n'est que pour une seule utilisation c'est tout de même un peu raide...

Fabrication du lève soupape

Le matériel :

Matériel nécessaire à la fabrication du lève soupape :

- un serre-joint basique (de récupération)

- un serre-joint basique (de récupération)- une douille de diamètre adaptée au ressort à compresser

Remarque : à la place de la douille il est tout à fait possible d'utiliser un morceau de tuyau suffisamment solide

La fabrication :

Réaliser des encoches sur les 2 côtés de la douille. A l'utilisation, ces encoches permettront de récupérer les 2 clavettes demi-lune une fois le ressort compressé.

Réaliser des encoches sur les 2 côtés de la douille. A l'utilisation, ces encoches permettront de récupérer les 2 clavettes demi-lune une fois le ressort compressé.

Ensuite, afin d'éviter que la douille ne ripe lors de l'utilisation du lève soupape, il est préférable de fixer solidement celle-ci. Dans mon exemple la douille a été soudée sur le serre-joint.

Ensuite, afin d'éviter que la douille ne ripe lors de l'utilisation du lève soupape, il est préférable de fixer solidement celle-ci. Dans mon exemple la douille a été soudée sur le serre-joint.Et voilà, le lève soupape est fini et prêt à être utilisé!

Utilisation du lève soupape

Positionner le lève soupape avec la douille bien centrée sur la coupelle du ressort et la partie opposée centrée sur la soupape.

Positionner le lève soupape avec la douille bien centrée sur la coupelle du ressort et la partie opposée centrée sur la soupape.

Fabrication d'une (vraie) cabine de sablage |

Il ne s'agit pas ici d'un tutoriel à proprement parler, mais plutôt d'un exemple de fabrication d'une cabine de sablage faisant suite à ma première fabrication low cost.

Comme base pour cette fabrication je me suis inspiré de plans trouvés sur le site "L'atelier de Christophe" qui traite de la Restauration d'une Triumph TR3A, ainsi que sur la cabine de sablage disponible mon usine.

Comme base pour cette fabrication je me suis inspiré de plans trouvés sur le site "L'atelier de Christophe" qui traite de la Restauration d'une Triumph TR3A, ainsi que sur la cabine de sablage disponible mon usine.

Contrairement à ma première cabine, celle-ci sera donc réalisée en métal.

Je ne vais pas rentrer dans les détails mais le minimum à avoir pour faire du sablage est un compresseur de 3CV (HP) avec une cuve de 100 litres. C'est ce que j'ai et je suis déjà obligé de faire des pauses très souvent pour le laisser se remplir et refroidir.

Je ne vais pas rentrer dans les détails mais le minimum à avoir pour faire du sablage est un compresseur de 3CV (HP) avec une cuve de 100 litres. C'est ce que j'ai et je suis déjà obligé de faire des pauses très souvent pour le laisser se remplir et refroidir.

Il est donc évident qu'un compresseur bicylindre ou plus avec un débit d'air de 300 ou 400 litres par minutes sera très appréciable à l'utilisation et limitera l'usure du compresseur.

Rien de particulier, j'utilise un pistolet relativement standard qui coute une 40aine d'euros.

Rien de particulier, j'utilise un pistolet relativement standard qui coute une 40aine d'euros.

A noter que la buse de sablage est une pièce d'usure qui peut être changée.

Pour le sable j'ai choisi du sable Karcher de granulométrie 0.2- 0.8 mm (acheté chez Leroy Merlin pour ma part).

Pour le sable j'ai choisi du sable Karcher de granulométrie 0.2- 0.8 mm (acheté chez Leroy Merlin pour ma part).

C'est un sable assez grossier mais qui joue très bien son rôle de décapage notamment sur les pièces rouillées. Et une fois peintes l'aspect de surface des pièces et tout à fait convenable, quel que soit la peinture.

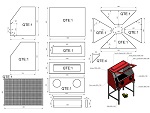

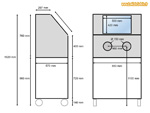

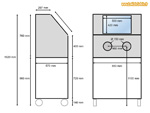

Ci-contre les plans de ma cabine.

Ci-contre les plans de ma cabine.

Cela ressemble beaucoup aux plans de la cabine de L'atelier de Christophe mais je les ai adaptés en fonction de la place disponible dans mon atelier et des tôles que j'avais la possibilité de récupérer.

Si je ne me suis pas trompé dans mon calcul, ma cabine fait environ 360L.

Pour la vitre j'ai utilisé une vitre de four de 50cm x 42 cm. J'ai fait ce choix car j'ai l'opportunité de ne pas les payer en me servant simplement dans les bennes à rebut de mon usine. Je me suis donc fait un petit stock le temps de voir venir.

Pour la vitre j'ai utilisé une vitre de four de 50cm x 42 cm. J'ai fait ce choix car j'ai l'opportunité de ne pas les payer en me servant simplement dans les bennes à rebut de mon usine. Je me suis donc fait un petit stock le temps de voir venir.

Cette vitre est logée dans un cadre métallique soudé sur la cabine puis maintenue en place grâce à un second cadre fabriqué avec des profilés plus larges. L'étanchéité est réalisée avec un simple joint mousse.

Après de longues hésitations j'ai décidé de reprendre le système de mon ancienne cabine ou de celle qui se trouve dans mon usine. Donc ici pas de gants (car je trouve ça finalement assez peu pratique) mais des trous fermés plus ou moins hermétiquement par des caoutchoucs.

Après de longues hésitations j'ai décidé de reprendre le système de mon ancienne cabine ou de celle qui se trouve dans mon usine. Donc ici pas de gants (car je trouve ça finalement assez peu pratique) mais des trous fermés plus ou moins hermétiquement par des caoutchoucs.

Du coup, n'ayant pas trouvé de cerclage adéquat je me suis fabriqué de jolis octogones en métal pour prendre en sandwich mes caoutchoucs. Ça n'a pas été une mince affaire mais le résultat me plait bien.

Passage de l'air comprimé :

Passage de l'air comprimé :

Des raccords air comprimé male/femelle sont directement montés à travers la cloison de la cabine. J'ai donc juste à brancher mon arrivé d'air comprimé sur le raccord extérieur. Le pistolet et le tuyau d'air comprimé à l'intérieur sont donc amovible mais resteront la majorité du temps dans la cabine.

Passage du sable :

J'ai percé un trou afin d'y poser un passe-câble juste à côté de mes raccords d'air comprimé.

J'ai choisi un passe-câble d'un diamètre un peu plus grand que le tuyau afin que celui-ci puisse glisser "librement".

Pour l'aspiration j'ai soudé un morceau de tube d'échappement (de Renault 4 bien sûr) sur la "cabine" afin d'y brancher mon aspirateur de chantier.

Pour l'aspiration j'ai soudé un morceau de tube d'échappement (de Renault 4 bien sûr) sur la "cabine" afin d'y brancher mon aspirateur de chantier.

Comme sur mon ancienne cabine, l'aspiration est importante car elle permet tout de même d'avoir une meilleure visibilité dans la cabine en aspirant les poussières et cela limite aussi les fuites en mettant la cabine sous dépression.

J'ai simplement pris 2 éclairages de garage et je les ai fixés au plafond de la cabine.

J'ai simplement pris 2 éclairages de garage et je les ai fixés au plafond de la cabine.

J'ai ensuite fait passer mes fils à l'arrière de la cabine dans une goulotte en plastique pour les faire arriver sur une boitier avec interrupteur positionné sur le côté.

Pour la position des éclairages, j'ai hésité avec la possibilité de les fixer de part et d'autres de la vitre mais j'avais peur que cela me gêne lors des manipulation et je ne savais pas trop où passer mes fils...

Pour la grille j'ai commencé par réaliser un cadre avec du profilé en V puis j'ai soudé dessus une grille récupérée dans une benne à métaux de mon usine.

Pour la grille j'ai commencé par réaliser un cadre avec du profilé en V puis j'ai soudé dessus une grille récupérée dans une benne à métaux de mon usine.

J'ai réalisé un petit essai avec une jante (de Renault 4 Bien sûr) et ça tiens parfaitement le coup.

J'ai utilisé du tube carré pour faire le cadre de porte puis j'y ai soudé une plaque de tôle.

J'ai utilisé du tube carré pour faire le cadre de porte puis j'y ai soudé une plaque de tôle.

Elle est ensuite montée sur la cabine avec des charnière basique puis maintenue fermée grâce à des attache-capot en caoutchouc.

A noter aussi que j'ai essayé d'y ajouter un système ambitieux mais certainement très inefficace sensé limiter les amas de sable dans l'encadrure de porte.

J'ai utilisé un fond de mastic de carrosserie pour masquer les points de soudure quand c'était nécessaire puis j'ai passé 2 couches de peinture à portail sur la cabine.

J'ai utilisé un fond de mastic de carrosserie pour masquer les points de soudure quand c'était nécessaire puis j'ai passé 2 couches de peinture à portail sur la cabine.

Pour finir j'ai peint les pieds au pinceau avec du noir mat.

L'intérieur de la cabine quant à elle n'a pas été peinte ni traitée.

Après quelques utilisations j'ai rapidement choisi d'améliorer la porte au niveau de son encadrure pour éviter les amas de sable qui tombaient au sol lors de l'ouverture. J'ai pour cela soudé une barre de retenu du sable que j'ai ensuite étanchéifiée avec du mastic polyuréthane. C'est maintenant très efficace, notamment grâce à la barre inclinée sur la porte (cf. plus haut).

Après quelques utilisations j'ai rapidement choisi d'améliorer la porte au niveau de son encadrure pour éviter les amas de sable qui tombaient au sol lors de l'ouverture. J'ai pour cela soudé une barre de retenu du sable que j'ai ensuite étanchéifiée avec du mastic polyuréthane. C'est maintenant très efficace, notamment grâce à la barre inclinée sur la porte (cf. plus haut).

Comme base pour cette fabrication je me suis inspiré de plans trouvés sur le site "L'atelier de Christophe" qui traite de la Restauration d'une Triumph TR3A, ainsi que sur la cabine de sablage disponible mon usine.

Comme base pour cette fabrication je me suis inspiré de plans trouvés sur le site "L'atelier de Christophe" qui traite de la Restauration d'une Triumph TR3A, ainsi que sur la cabine de sablage disponible mon usine.Contrairement à ma première cabine, celle-ci sera donc réalisée en métal.

Le matos obligatoire

Le compresseur :

Je ne vais pas rentrer dans les détails mais le minimum à avoir pour faire du sablage est un compresseur de 3CV (HP) avec une cuve de 100 litres. C'est ce que j'ai et je suis déjà obligé de faire des pauses très souvent pour le laisser se remplir et refroidir.

Je ne vais pas rentrer dans les détails mais le minimum à avoir pour faire du sablage est un compresseur de 3CV (HP) avec une cuve de 100 litres. C'est ce que j'ai et je suis déjà obligé de faire des pauses très souvent pour le laisser se remplir et refroidir.Il est donc évident qu'un compresseur bicylindre ou plus avec un débit d'air de 300 ou 400 litres par minutes sera très appréciable à l'utilisation et limitera l'usure du compresseur.

Le pistolet de sablage :

Rien de particulier, j'utilise un pistolet relativement standard qui coute une 40aine d'euros.

Rien de particulier, j'utilise un pistolet relativement standard qui coute une 40aine d'euros.A noter que la buse de sablage est une pièce d'usure qui peut être changée.

Le sable :

Pour le sable j'ai choisi du sable Karcher de granulométrie 0.2- 0.8 mm (acheté chez Leroy Merlin pour ma part).

Pour le sable j'ai choisi du sable Karcher de granulométrie 0.2- 0.8 mm (acheté chez Leroy Merlin pour ma part).C'est un sable assez grossier mais qui joue très bien son rôle de décapage notamment sur les pièces rouillées. Et une fois peintes l'aspect de surface des pièces et tout à fait convenable, quel que soit la peinture.

Fabrication de la cabine

Mes plans :

Ci-contre les plans de ma cabine.

Ci-contre les plans de ma cabine.Cela ressemble beaucoup aux plans de la cabine de L'atelier de Christophe mais je les ai adaptés en fonction de la place disponible dans mon atelier et des tôles que j'avais la possibilité de récupérer.

Si je ne me suis pas trompé dans mon calcul, ma cabine fait environ 360L.

Fabrication de structure :

Ci-dessous des photos de la fabrication de la structure de la cabine :Détail des éléments principaux

Vitre :

Pour la vitre j'ai utilisé une vitre de four de 50cm x 42 cm. J'ai fait ce choix car j'ai l'opportunité de ne pas les payer en me servant simplement dans les bennes à rebut de mon usine. Je me suis donc fait un petit stock le temps de voir venir.

Pour la vitre j'ai utilisé une vitre de four de 50cm x 42 cm. J'ai fait ce choix car j'ai l'opportunité de ne pas les payer en me servant simplement dans les bennes à rebut de mon usine. Je me suis donc fait un petit stock le temps de voir venir.Cette vitre est logée dans un cadre métallique soudé sur la cabine puis maintenue en place grâce à un second cadre fabriqué avec des profilés plus larges. L'étanchéité est réalisée avec un simple joint mousse.

Trous pour les bras :

Après de longues hésitations j'ai décidé de reprendre le système de mon ancienne cabine ou de celle qui se trouve dans mon usine. Donc ici pas de gants (car je trouve ça finalement assez peu pratique) mais des trous fermés plus ou moins hermétiquement par des caoutchoucs.

Après de longues hésitations j'ai décidé de reprendre le système de mon ancienne cabine ou de celle qui se trouve dans mon usine. Donc ici pas de gants (car je trouve ça finalement assez peu pratique) mais des trous fermés plus ou moins hermétiquement par des caoutchoucs.Du coup, n'ayant pas trouvé de cerclage adéquat je me suis fabriqué de jolis octogones en métal pour prendre en sandwich mes caoutchoucs. Ça n'a pas été une mince affaire mais le résultat me plait bien.

Passage des tuyaux :

Passage de l'air comprimé :

Passage de l'air comprimé :Des raccords air comprimé male/femelle sont directement montés à travers la cloison de la cabine. J'ai donc juste à brancher mon arrivé d'air comprimé sur le raccord extérieur. Le pistolet et le tuyau d'air comprimé à l'intérieur sont donc amovible mais resteront la majorité du temps dans la cabine.

Passage du sable :

J'ai percé un trou afin d'y poser un passe-câble juste à côté de mes raccords d'air comprimé.

J'ai choisi un passe-câble d'un diamètre un peu plus grand que le tuyau afin que celui-ci puisse glisser "librement".

Aspiration :

Pour l'aspiration j'ai soudé un morceau de tube d'échappement (de Renault 4 bien sûr) sur la "cabine" afin d'y brancher mon aspirateur de chantier.

Pour l'aspiration j'ai soudé un morceau de tube d'échappement (de Renault 4 bien sûr) sur la "cabine" afin d'y brancher mon aspirateur de chantier.Comme sur mon ancienne cabine, l'aspiration est importante car elle permet tout de même d'avoir une meilleure visibilité dans la cabine en aspirant les poussières et cela limite aussi les fuites en mettant la cabine sous dépression.

Eclairage :

J'ai simplement pris 2 éclairages de garage et je les ai fixés au plafond de la cabine.

J'ai simplement pris 2 éclairages de garage et je les ai fixés au plafond de la cabine.J'ai ensuite fait passer mes fils à l'arrière de la cabine dans une goulotte en plastique pour les faire arriver sur une boitier avec interrupteur positionné sur le côté.

Pour la position des éclairages, j'ai hésité avec la possibilité de les fixer de part et d'autres de la vitre mais j'avais peur que cela me gêne lors des manipulation et je ne savais pas trop où passer mes fils...

Grille :

Pour la grille j'ai commencé par réaliser un cadre avec du profilé en V puis j'ai soudé dessus une grille récupérée dans une benne à métaux de mon usine.

Pour la grille j'ai commencé par réaliser un cadre avec du profilé en V puis j'ai soudé dessus une grille récupérée dans une benne à métaux de mon usine.J'ai réalisé un petit essai avec une jante (de Renault 4 Bien sûr) et ça tiens parfaitement le coup.

Porte :

J'ai utilisé du tube carré pour faire le cadre de porte puis j'y ai soudé une plaque de tôle.

J'ai utilisé du tube carré pour faire le cadre de porte puis j'y ai soudé une plaque de tôle.Elle est ensuite montée sur la cabine avec des charnière basique puis maintenue fermée grâce à des attache-capot en caoutchouc.

A noter aussi que j'ai essayé d'y ajouter un système ambitieux mais certainement très inefficace sensé limiter les amas de sable dans l'encadrure de porte.

Finitions :

J'ai utilisé un fond de mastic de carrosserie pour masquer les points de soudure quand c'était nécessaire puis j'ai passé 2 couches de peinture à portail sur la cabine.

J'ai utilisé un fond de mastic de carrosserie pour masquer les points de soudure quand c'était nécessaire puis j'ai passé 2 couches de peinture à portail sur la cabine.Pour finir j'ai peint les pieds au pinceau avec du noir mat.

L'intérieur de la cabine quant à elle n'a pas été peinte ni traitée.

Améliorations

Après quelques utilisations j'ai rapidement choisi d'améliorer la porte au niveau de son encadrure pour éviter les amas de sable qui tombaient au sol lors de l'ouverture. J'ai pour cela soudé une barre de retenu du sable que j'ai ensuite étanchéifiée avec du mastic polyuréthane. C'est maintenant très efficace, notamment grâce à la barre inclinée sur la porte (cf. plus haut).

Après quelques utilisations j'ai rapidement choisi d'améliorer la porte au niveau de son encadrure pour éviter les amas de sable qui tombaient au sol lors de l'ouverture. J'ai pour cela soudé une barre de retenu du sable que j'ai ensuite étanchéifiée avec du mastic polyuréthane. C'est maintenant très efficace, notamment grâce à la barre inclinée sur la porte (cf. plus haut).

Fabrication d'une cabine de sablage XXLC (eXtra eXtra Low Cost) |

Il ne s'agit pas ici d'un tutoriel à proprement parler, mais plutôt d'un retour d'expérience sur la fabrication "à l'arrache" d'une cabine de sablage durant la restauration de ma 4L Sinpar et les diverses amélioration apportées dessus à force d'utilisation.

Comme base pour cette fabrication je me suis inspiré de 2 tutos dont j'avais déjà fait mention lors de la restaurations des train de ma TL :

- fabrication d'une cabine de sablage sur le blog 4L de Wirehead

- fabrication d'une cabine de sablage sur le site Ma500.fr

Notez bien que j'ai réalisé la base de cette cabine en quelques heures avec ce que j'avais sous la main, elle est donc très "cheap" (ce qui veut dire "bon marché" dans la langue de Dwayne Johnson) et donc largement perfectible.

Comme base pour cette fabrication je me suis inspiré de 2 tutos dont j'avais déjà fait mention lors de la restaurations des train de ma TL :

- fabrication d'une cabine de sablage sur le blog 4L de Wirehead

- fabrication d'une cabine de sablage sur le site Ma500.fr

Notez bien que j'ai réalisé la base de cette cabine en quelques heures avec ce que j'avais sous la main, elle est donc très "cheap" (ce qui veut dire "bon marché" dans la langue de Dwayne Johnson) et donc largement perfectible.

Le matos obligatoire

Le compresseur :

Je ne vais pas rentrer dans les détails mais le minimum à avoir pour faire du sablage est un compresseur de 3CV (HP) avec une cuve de 100 litres. C'est ce que j'ai et je suis déjà obligé de faire des pauses très souvent pour le laisser se remplir et refroidir.

Je ne vais pas rentrer dans les détails mais le minimum à avoir pour faire du sablage est un compresseur de 3CV (HP) avec une cuve de 100 litres. C'est ce que j'ai et je suis déjà obligé de faire des pauses très souvent pour le laisser se remplir et refroidir.Il est donc évident qu'un compresseur bicylindre ou plus avec un débit d'air de 300 ou 400 litres par minutes sera très appréciable à l'utilisation et limitera l'usure du compresseur.

Le pistolet de sablage :

Rien de particulier, j'utilise un pistolet relativement standard qui coute une 40aine d'euros.

Rien de particulier, j'utilise un pistolet relativement standard qui coute une 40aine d'euros.A noter que la buse de sablage est une pièce d'usure qui peut être changée.

Le sable :

Pour le sable j'ai choisi du sable Karcher de granulométrie 0.2- 0.8 mm (acheté chez Leroy Merlin pour ma part).

Pour le sable j'ai choisi du sable Karcher de granulométrie 0.2- 0.8 mm (acheté chez Leroy Merlin pour ma part).C'est un sable assez grossier mais qui joue très bien son rôle de décapage notamment sur les pièces rouillées. Et une fois peintes l'aspect de surface des pièces et tout à fait convenable, quel que soit la peinture.

La cabine XXLC

La boite :

Rien de bien particulier, c'est une boite en bois rectangulaire.

Rien de bien particulier, c'est une boite en bois rectangulaire.S'agissant d'un essai je suis allé au plus simple dans la construction, mais à l'usage ce n'est pas des plus pratique, notamment pour la vidange (cf. plus bas).

Concernant les dimensions, là encore j'ai fait au mieux avec ce que j'avais, l'optique étant tout de même de pouvoir sabler de grosses pièces comme le carter de protection de réservoir ou un des jantes.

Une fois la boité terminée j'ai réalisé l'étanchéité avec de la colle à bois, c'est un peu long à sécher mais une fois sec c'est parfait.

Attention : Pour réaliser l'étanchéité dans une cabine de sablage il ne faut surtout pas utiliser de joint silicone. Le silicone n'est très résistant au sablage et surtout il est l'ennemi juré de la peinture! Il faut donc lui préférer du joint polyuréthane.

Les trous pour les bras :

Pour l'accès j'ai réalisé des trous ronds à la scie sauteuse puis je les ai "colmaté" avec des morceaux de caoutchouc fendu (ici une vieille chambre à air de Fiat 500).

Pour l'accès j'ai réalisé des trous ronds à la scie sauteuse puis je les ai "colmaté" avec des morceaux de caoutchouc fendu (ici une vieille chambre à air de Fiat 500).Cela fait parfaitement le job (même si niveau esthétique on repassera) et c'est très pratique. De plus comme la cabine est sous aspiration, je n'ai pas eu de souffrir de fuites (à ce niveau en tout cas).

Les passages des tuyaux (sable et air comprimé) :

Même principe que pour les bras : j'ai réalisé un trou rectangulaire pour le passage des 2 tuyaux en même temps que j'ai colmaté avec de la chambre à air.

Même principe que pour les bras : j'ai réalisé un trou rectangulaire pour le passage des 2 tuyaux en même temps que j'ai colmaté avec de la chambre à air.Mais malheureusement cela s'est avéré moins efficace : d'une part car les trous pour le passage des tuyaux est trop bas sur la cabine, mais aussi parce que la chambre à air a moins bien résisté et a rapidement fini par se déchirer...

Avec le recul j'aurais dû essayer de faire des trous séparés et calibrés au diamètre de chaque tuyau.

La vitre :

Pour la vitre j'ai utilisé une plaque de polystyrène transparent que j'ai visé directement dans le bois (après avoir fait des avant trous dans le polystyrène).

Pour la vitre j'ai utilisé une plaque de polystyrène transparent que j'ai visé directement dans le bois (après avoir fait des avant trous dans le polystyrène).Il est évident que ça reste du consommable qui devient tout de même assez rapidement opaque, ce qui revient un peu cher.

L'aspiration :

Pour l'aspiration j'ai simplement fait un trou dans la "cabine" afin d'y brancher mon aspirateur de chantier.

Pour l'aspiration j'ai simplement fait un trou dans la "cabine" afin d'y brancher mon aspirateur de chantier.L'aspiration est importante car elle permet tout de même d'avoir une meilleure visibilité dans la cabine en aspirant les poussières et cela limite aussi les fuites en mettant la cabine sous dépression.

Les améliorations

Ajout d'un éclairage :

J'avais fait l'impasse sur la toute première version mais le fait d'avoir un éclairage dans la cabine n'est pas une option.

J'avais fait l'impasse sur la toute première version mais le fait d'avoir un éclairage dans la cabine n'est pas une option.J'ai donc acheté une simple baladeuse qui est fixée au plafond de la cabine avec un crochet, tout en restant amovible en cas de besoin.

Optimisation de l'évent de la buse d'aspiration :

Le tuyau d'évent de la buse d'aspiration d'origine était un peu court et avait tendance à s'enfoncer dans le sable et se boucher.

Le tuyau d'évent de la buse d'aspiration d'origine était un peu court et avait tendance à s'enfoncer dans le sable et se boucher.J'ai donc simplement rallongé cet évent avec un bout de tuyau et hop plus de souci.

Mise à la terre du bac de sable :

Après des sessions un peu longues de sablage je me suis pris une ou deux fois de méchants coups de jus en touchant le sable ou la buse d'aspiration (l'écoulement et le frottement du sable le charge électriquement).

Après des sessions un peu longues de sablage je me suis pris une ou deux fois de méchants coups de jus en touchant le sable ou la buse d'aspiration (l'écoulement et le frottement du sable le charge électriquement).Afin d'éviter les mauvaises surprises j'ai donc mis mon bac de sable à la terre : une simple barre de métal dans le bac, elle-même raccordée à des étagères métalliques fixées au sol.

Avantages et inconvénients de ma "cabine"

Les avantages :

Les avantages :- ça fait parfaitement le taf et la cabine en elle-même ne m'a rien couté hormis la vitre.

Les inconvénients :

- la conception sans porte m'oblige à devoir déposer la vitre dès que je dois la vidanger ou ajouter/retirer de grosses pièces. C'est rapidement assez frustrant.

Quelques "Avant/Après"

Climatiseur (cf. restauration des pièces de la 4L Sinpar) :Klaxon (cf. restauration des pièces de la 4L Sinpar) :

Carter de protection de la boite Sinpar (cf. restauration des pièces de la 4L Sinpar) :

Fabrication d’un purgeur automatique de liquide de freins |

Ce genre d'appareil existe dans le commerce pour la somme d'environ 70€ pour le Power Bleeder™ ou 30€ pour le EeziBleed™), ce qui fait cher payé alors qu'avec un peu de récup et de bricolage il est très facile de s'en faire un soi-même pour presque rien.

Je décris dans cet article comment j'ai réalisé moi-même ce système pour 7€50. Bien sûr, mon matériel de récup est plus ou moins spécifique et pas forcément disponible pour tout le monde, après c'est du système D pour adapter le montage en fonction du matériel à disposition. Pour la réalisation de mon montage j'ai juste du acheté un pulvérisateur de jardin premier prix pour 7€50 et le reste ne m'a rien couté.

Le matériel nécessaire

- Un bouchon qui s'adapte de manière étanche sur le réservoir de liquide de freins. On peu facilement en trouver en casse généralement et ça ne coûte rien (en tout cas avec un casseux sympa).

- Un bouchon qui s'adapte de manière étanche sur le réservoir de liquide de freins. On peu facilement en trouver en casse généralement et ça ne coûte rien (en tout cas avec un casseux sympa).- Un raccord permettant de brancher un tuyau sur le bouchon du réservoir de liquide de frein. On peut utiliser une valve de pneu de voiture, un raccord de plomberie, un raccord rapide quelconque,…

- Un appareil de mise en pression. Le système Eezibleed™ d'origine utilise une roue de voiture, mais on peut utiliser un compresseur correctement réglé, ou même un pulvérisateur à pression de jardin. Le système Eezibleed™ préconise une pression de 1,4 bar, il ne s'agit donc pas d'une grosse mise en pression, le pulvérisateur de jardin me semble donc être le plus pratique et maniable.

- Quelques mètres de tuyau adéquat

- Un manomètre est un plus non négligeable afin de vérifier et de maitriser la pression du circuit à tout moment.

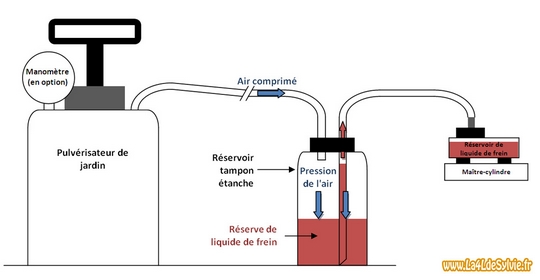

- Facultatif : un réservoir tampon à intercaler sur le tuyau entre le "compresseur" et le bocal du maitre cylindre pour ne pas avoir besoin de refaire le niveau de liquide dans le réservoir du maitre cylindre entre chaque roue purgée. Il doit donc être muni d'une tubulure plongeante.

Schéma d'un montage complet avec pulvérisateur de jardin et réservoir tampon :

Détail de la fabrication de mon purgeur automatique

Fabrication du bouchon de maître-cylindre :

J'ai commencé par percer le bouchon trouver en casse au diamètre adéquat afin de pouvoir y insérer mon raccord rapide.

J'ai commencé par percer le bouchon trouver en casse au diamètre adéquat afin de pouvoir y insérer mon raccord rapide.

Ensuite j'ai raboté au cutter la lèvre en plastique à l'intérieur du bouchon qui m'empêchait de visser mon boulon sur le raccord rapide.

Ensuite j'ai raboté au cutter la lèvre en plastique à l'intérieur du bouchon qui m'empêchait de visser mon boulon sur le raccord rapide.

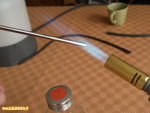

Pour boucher le trou servant d'évent sur le bouchon, j'ai réalisé une soudure de plastique avec un bête fer à souder tout ce qu'il y a de plus basique. J'ai fait chauffer les 2 parties au fer et les plastiques fondus se sont mélangés bouchant ainsi le trou.

Pour boucher le trou servant d'évent sur le bouchon, j'ai réalisé une soudure de plastique avec un bête fer à souder tout ce qu'il y a de plus basique. J'ai fait chauffer les 2 parties au fer et les plastiques fondus se sont mélangés bouchant ainsi le trou. Le joint d'origine n'allait pas jusqu'au milieu du bouchon, j'en ai donc découpé un nouveau dans un morceau de plastique caoutchouteux. Sur ce point je ne suis pas sur de la résistance du nouveau joint dans le liquide de frein, on verra avec le temps et il est possible que je sois obligé de le changer un de ces jours.

Le joint d'origine n'allait pas jusqu'au milieu du bouchon, j'en ai donc découpé un nouveau dans un morceau de plastique caoutchouteux. Sur ce point je ne suis pas sur de la résistance du nouveau joint dans le liquide de frein, on verra avec le temps et il est possible que je sois obligé de le changer un de ces jours.

Par sécurité j'ai rajouté de la pâte à joint bleu autour du filet de mon raccord rapide. Niveau étanchéité ça devrai tenir bon (en tout cas au moins à cet endroit). Ensuite j'ai vissé mon raccord rapide et voila la partie la plus compliqué finie.

Par sécurité j'ai rajouté de la pâte à joint bleu autour du filet de mon raccord rapide. Niveau étanchéité ça devrai tenir bon (en tout cas au moins à cet endroit). Ensuite j'ai vissé mon raccord rapide et voila la partie la plus compliqué finie.Réalisation du réservoir tampon de liquide de frein :

Pour le réservoir tampon j'ai utilisé un flacon en verre provenant de mon travail. Il est pourvu d'un bouchon "Pénicilline" étanche et résistant que je peux facilement percer pour y insérer mon tube d'arrivé d'air et mon tube plongeant. Il est prévu pour résister au moins aux pressions utilisées pour la purge automatique (1,4bars).

Pour le réservoir tampon j'ai utilisé un flacon en verre provenant de mon travail. Il est pourvu d'un bouchon "Pénicilline" étanche et résistant que je peux facilement percer pour y insérer mon tube d'arrivé d'air et mon tube plongeant. Il est prévu pour résister au moins aux pressions utilisées pour la purge automatique (1,4bars).

Pour percer le bouchon j'ai donc chauffé des tubes en inox avec un chalumeau et j'ai transpercé le bouchon "Pénicilline".

Pour percer le bouchon j'ai donc chauffé des tubes en inox avec un chalumeau et j'ai transpercé le bouchon "Pénicilline".J'ai ensuite ajusté mes tubulures au la longueur adéquate avec un coup de disqueuse Dremel.

Il ne reste plus qu'à connecter la tubulure d'air au pulvérisateur de jardin et la tubulure plongeante au bouchon de réservoir de maître-cylindre (avec une durite résistant au liquide de frein de préférence).

Le montage fini :

Et voila, ça ne m'a pas pris beaucoup plus d'une heure à fabriquer.

Et voila, ça ne m'a pas pris beaucoup plus d'une heure à fabriquer.Chacun peut donc adapter le système, par exemple en remplaçant le pulvérisateur de jardin par un embout de pompe à vélo pour le brancher sur une roue de secours. C'est le principe général de fonctionnement qui est important.

Celui-ci à bien sur été testé rapidement après fabrication et fonctionne à merveille. Je décris son utilisation dans l'article sur le remplissage et la purge du circuit de freins.

Transformation d'une alimentation de PC en alimentation d'atelier |

Ce tutoriel explique comment transformer une alimentation de PC ATX (utilisée dans les PC de type Pentium II et postérieur) en alimentation d'atelier pouvant délivrer différentes intensités de courant (dépendant de l'âge de l'alim) : 3,3V, 5V, 7V, 10V, 12V, 17V et 24V.

Attention : les manipulations décrites dans ce tutoriel impliquent l'utilisation de courant électrique. Les précautions d'usage sont donc à prendre pour éviter tout risques d’électrisation voir d’électrocution.

Attention : les manipulations décrites dans ce tutoriel impliquent l'utilisation de courant électrique. Les précautions d'usage sont donc à prendre pour éviter tout risques d’électrisation voir d’électrocution.

Par exemple :

- penser à débrancher l'alimentation du secteur lorsque l'on travaille dessus

- bien vérifier qu'il ne reste aucun fil dénudé avant de rebrancher

- ne pas toucher les condensateurs!

- ...

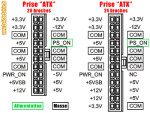

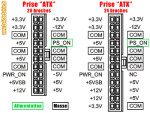

Sur chaque alimentation ATX (que l'on reconnait grâce à son connecteur ATX) devrait se trouver une étiquette indiquant tout un tas d'informations intéressantes parmis lesquels les tensions et intensités des sorties.

Sur chaque alimentation ATX (que l'on reconnait grâce à son connecteur ATX) devrait se trouver une étiquette indiquant tout un tas d'informations intéressantes parmis lesquels les tensions et intensités des sorties.

Cela permet par exemple de voir que la première alimentation sur la photo (de marque LiteOn) possède une sortie à -5V car elle est assez ancienne. Alors que la seconde (de marque FSP Group Inc.) et qui est plus récente n'en possède pas. De plus la seconde alimentation possède 2 sorties différentes en +12V, une à 8A et une autre à 14A.

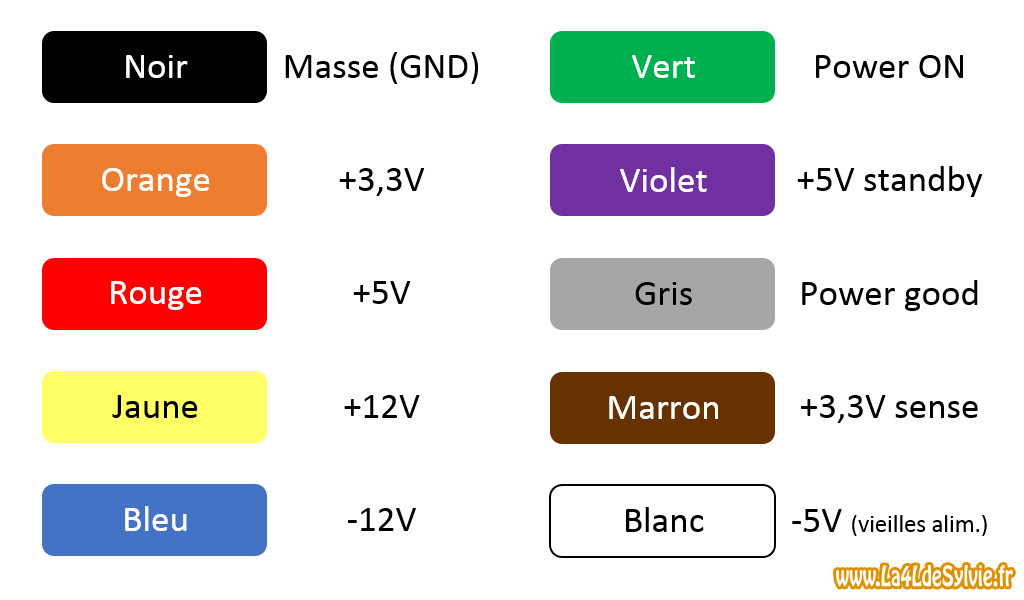

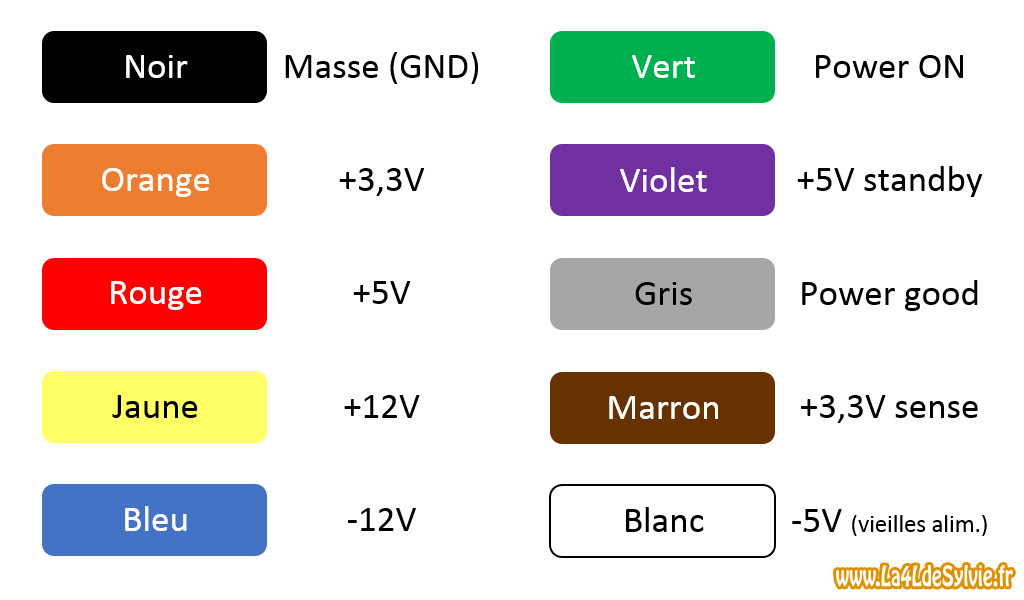

Les fils des alimentations ATX respectent généralement un code couleur standardisé.

Les fils des alimentations ATX respectent généralement un code couleur standardisé.

Il arrive cependant que certains constructeurs se torchent avec ce code couleur comme on peut le voir le voir sur la photo ci-contre.

A choisir, il est préférable de prendre une alim respectant les standards afin d'éviter les mauvaises surprises.

Sur la prise ATX, réaliser un shunt entre la borne d'alimentation principale (normalement avec un fil vert) et une borne de masse (normalement avec un fil noir).

Sur la prise ATX, réaliser un shunt entre la borne d'alimentation principale (normalement avec un fil vert) et une borne de masse (normalement avec un fil noir).

Si l’alimentation fonctionne correctement son ventilateur devrait alors démarrer et du courant devrait alimenter les différentes prises.

Utilisation de l'alimentation sans modification

Une fois la prise ATX shuntée l'alimentation peut déjà être utilisée comme alimentation d'atelier en se branchant par exemple sur une des prises Molex :

Une fois la prise ATX shuntée l'alimentation peut déjà être utilisée comme alimentation d'atelier en se branchant par exemple sur une des prises Molex :

- pour du 12V : se brancher sur un fil jaune (+12V) et un fil noir (masse)

- pour du 5V : se brancher sur un fil rouge (+5V) et un fil noir (masse)

Attention : les alimentations n'aiment pas forcement tourner à vide ou être sous-sollicitées, d’où l’intérêt de les modifier comme décris ci-dessous afin d’améliorer la stabilité du courant et prolonger leurs durées de vie.

- 1 résistance de puissance bobinée de 10W et 22O (ou 10W et 5O pour les vielles alim.)

- des fiches bananes

- des cosses à œil

- de la gaine thermorétractable ou du scotch d'électricien

- 1 interrupteur On/Off

- 2 leds (1 verte et une rouge par exemple) et des résistances pour les leds (genre 1/4W 150O ou 175O)

En fonction des boutiques choisies la facture tournera autour de 15 à 20€ (hors alimentation).

Remarque : cette liste n'est pas figée et est à adapter en fonction des besoins et/ou du matériel déjà à disposition.

Démonter le capot de l'alimentation en retirant les vis nécessaires. Il n'est d'ailleurs pas rare qu'une des vis soit cachée pas l'étiquette faisant office de contrôle de non-ouverture.

Démonter le capot de l'alimentation en retirant les vis nécessaires. Il n'est d'ailleurs pas rare qu'une des vis soit cachée pas l'étiquette faisant office de contrôle de non-ouverture.

Attention : pour éviter les mauvaises surprises attendre 24H après avoir débranché l’alim avant de commencer à travailler dessus!

Attention : dans l'alimentation se trouve 2 gros condensateurs qui délivrent du 220V. Par conséquent la décharge peut être létale et il ne faut surtout pas les toucher!

Attention : dans l'alimentation se trouve 2 gros condensateurs qui délivrent du 220V. Par conséquent la décharge peut être létale et il ne faut surtout pas les toucher!

C'est afin de s'assurer que ces condensateurs soient déchargés, qu'il est préférable d'attendre 24H avant de travailler sur l'alim.

Il s'agit maintenant de déterminer où pourront venir se loger le fiches bananes, l'interrupteur et les LED puis de réaliser les perçages en conséquence.

Il s'agit maintenant de déterminer où pourront venir se loger le fiches bananes, l'interrupteur et les LED puis de réaliser les perçages en conséquence.

Attention : Bien protéger les circuits imprimés afin d'éviter que de la limaille ne tombe dessus lors du perçage ou lors de la découpe des capots de l'alimentation.

Dans mon cas je me suis fabriqué une petite platine que je viendrai visser sur l'alim après avoir découpé un espace dans le capot supérieur. Les fiches bananes que j'ai choisi ne sont d'ailleurs pas les plus adaptées pour ce projet car elles prennent énormément de place dans l'alimentation.

Les fiches bananes et les autres éléments peuvent aussi être montés sur un boitier extérieur en cas de manque de place dans l'alim.

Couper tous les fils de l'alimentation au niveau des connecteurs.

Couper tous les fils de l'alimentation au niveau des connecteurs.

La longueur des fils pourra être réajustée par la suite en fonction des besoins.

Dans le cas d'une vielle alim (possédant une sortie -5v (fil blanc)), relier la résistance de puissance (10W - 5O) avec un fil rouge (+5V et un fil noir).

Dans le cas d'une vielle alim (possédant une sortie -5v (fil blanc)), relier la résistance de puissance (10W - 5O) avec un fil rouge (+5V et un fil noir).

Dans le cas d'une alim récente (ne possédant pas de sortie -5v (fil blanc)), relier la résistance de puissance (10W - 22O) avec un fil jaune (+12V) et un fil noir.

Attention à bien isoler toutes les connections avec de la gaine thermoretractable ou du scotch d'électricien!

Souder l'interrupteur avec le fil vert ("Power on") et un des fils noirs. Encore une fois attention à bien isoler les connections.

Souder l'interrupteur avec le fil vert ("Power on") et un des fils noirs. Encore une fois attention à bien isoler les connections.

Remarque : Il n'est pas obligatoire de mettre un interrupteur mais le fil vert doit alors être connecté directement à un fil noir pour que l'alim puisse tout de même fonctionner.

Le fil marron (+3,3V sense) permet de maintenir la stabilité des sorties +3,3V (orange). Il doit donc être relié à un des fils oranges.

Le fil marron (+3,3V sense) permet de maintenir la stabilité des sorties +3,3V (orange). Il doit donc être relié à un des fils oranges.

Connecter une première led avec le fil violet "Standby") et un fil noir sans oublier la résistance.

Connecter une première led avec le fil violet "Standby") et un fil noir sans oublier la résistance.

Connecter ensuite la seconde led avec le fil gris ("Power good") et un fil noir sans oublier la résistance

Remarque : ces leds ne sont pas obligatoires et les fils violet et gris peuvent alors simplement être coupés et isolés.

Regrouper les fils restants en grappes de fils de même couleur et les sertir avec une cosse à œil.

Regrouper les fils restants en grappes de fils de même couleur et les sertir avec une cosse à œil.

Les fils non utilisés peuvent être coupés assez court pour gagner de la place dans l'alim. Attention toutefois à bien les isoler.

Il ne reste plus qu'à connecter les grappes de fils sur les fiches bananes correspondantes, refermer l'alim et faire de jolies étiquettes pour bien identifier chacune des sorties.

Il ne reste plus qu'à connecter les grappes de fils sur les fiches bananes correspondantes, refermer l'alim et faire de jolies étiquettes pour bien identifier chacune des sorties.

Attention : contrôler l'absence visuelle de court-circuit entre les différentes connections avant et (si possible) après avoir refermé l'alim.

Et voilà !

!

Avec cette configuration : la led "Standby" s'allume lorsque l'alim est branchée sur le secteur et la led "Power good" s'allume lorsque le nouvel interrupteur est basculé. Les sorties sont alors alimentées et peuvent être utilisées. Remarque : certaines alim dispose déjà d'un interrupteur qui permet de couper l'arrivé secteur, il aura le même effet que lorsque la prise est débranchée (les 2 leds sont éteintes).

Il est donc possible de en panachant les connections d'obtenir tout un panel de tension : +3,3V (+3,3V / 0V), +5V (+5V / 0V), +7V (+12V / +5V), +10V (+5V / -5V), +12V (+12V / 0V), 17V (+5V / -12V) et +24V (+12V / -12V). Ça c'est pour la théorie, car dans la pratique certaines alim disposent de sécurités empêchant certains de ces panachages...

Pour info, il existe des platines toutes prêtes avec plusieurs sorties sur fiches bananes où il suffit de brancher le connecteur ATX de l'alim.

Pour info, il existe des platines toutes prêtes avec plusieurs sorties sur fiches bananes où il suffit de brancher le connecteur ATX de l'alim.

Ces platines sont disponibles pour moins de 10€ dans de nombreux magasins en ligne et peuvent être trouvées sur internet en tapant les mots clefs "ATX Benchtop Power Board" ou "carte d'alimentation de paillasse ATX" dans un moteur de recherche.

Mais bon, c'est quand même plus rigolo de se fabriquer soi-même son alimentation d'atelier!

Ou pas....

Attention : les manipulations décrites dans ce tutoriel impliquent l'utilisation de courant électrique. Les précautions d'usage sont donc à prendre pour éviter tout risques d’électrisation voir d’électrocution.

Attention : les manipulations décrites dans ce tutoriel impliquent l'utilisation de courant électrique. Les précautions d'usage sont donc à prendre pour éviter tout risques d’électrisation voir d’électrocution.Par exemple :

- penser à débrancher l'alimentation du secteur lorsque l'on travaille dessus

- bien vérifier qu'il ne reste aucun fil dénudé avant de rebrancher

- ne pas toucher les condensateurs!

- ...

Alimentation ATX

Tensions et intensités de sorties - Code couleur des fils :

Sur chaque alimentation ATX (que l'on reconnait grâce à son connecteur ATX) devrait se trouver une étiquette indiquant tout un tas d'informations intéressantes parmis lesquels les tensions et intensités des sorties.

Sur chaque alimentation ATX (que l'on reconnait grâce à son connecteur ATX) devrait se trouver une étiquette indiquant tout un tas d'informations intéressantes parmis lesquels les tensions et intensités des sorties.Cela permet par exemple de voir que la première alimentation sur la photo (de marque LiteOn) possède une sortie à -5V car elle est assez ancienne. Alors que la seconde (de marque FSP Group Inc.) et qui est plus récente n'en possède pas. De plus la seconde alimentation possède 2 sorties différentes en +12V, une à 8A et une autre à 14A.

Les fils des alimentations ATX respectent généralement un code couleur standardisé.

Les fils des alimentations ATX respectent généralement un code couleur standardisé.Il arrive cependant que certains constructeurs se torchent avec ce code couleur comme on peut le voir le voir sur la photo ci-contre.

A choisir, il est préférable de prendre une alim respectant les standards afin d'éviter les mauvaises surprises.

Vérification du fonctionnement de l'alimentation :

Sur la prise ATX, réaliser un shunt entre la borne d'alimentation principale (normalement avec un fil vert) et une borne de masse (normalement avec un fil noir).

Sur la prise ATX, réaliser un shunt entre la borne d'alimentation principale (normalement avec un fil vert) et une borne de masse (normalement avec un fil noir).Si l’alimentation fonctionne correctement son ventilateur devrait alors démarrer et du courant devrait alimenter les différentes prises.

Utilisation de l'alimentation sans modification  :

:

Une fois la prise ATX shuntée l'alimentation peut déjà être utilisée comme alimentation d'atelier en se branchant par exemple sur une des prises Molex :

Une fois la prise ATX shuntée l'alimentation peut déjà être utilisée comme alimentation d'atelier en se branchant par exemple sur une des prises Molex :- pour du 12V : se brancher sur un fil jaune (+12V) et un fil noir (masse)

- pour du 5V : se brancher sur un fil rouge (+5V) et un fil noir (masse)

Attention : les alimentations n'aiment pas forcement tourner à vide ou être sous-sollicitées, d’où l’intérêt de les modifier comme décris ci-dessous afin d’améliorer la stabilité du courant et prolonger leurs durées de vie.

Fabrication de l'alimentation d'atelier

Liste des fournitures :

- 1 alimentation de PC ATX- 1 résistance de puissance bobinée de 10W et 22O (ou 10W et 5O pour les vielles alim.)

- des fiches bananes

- des cosses à œil

- de la gaine thermorétractable ou du scotch d'électricien

- 1 interrupteur On/Off

- 2 leds (1 verte et une rouge par exemple) et des résistances pour les leds (genre 1/4W 150O ou 175O)

En fonction des boutiques choisies la facture tournera autour de 15 à 20€ (hors alimentation).

Remarque : cette liste n'est pas figée et est à adapter en fonction des besoins et/ou du matériel déjà à disposition.

Modification de l'alimentation ATX :

Démonter le capot de l'alimentation en retirant les vis nécessaires. Il n'est d'ailleurs pas rare qu'une des vis soit cachée pas l'étiquette faisant office de contrôle de non-ouverture.

Démonter le capot de l'alimentation en retirant les vis nécessaires. Il n'est d'ailleurs pas rare qu'une des vis soit cachée pas l'étiquette faisant office de contrôle de non-ouverture.Attention : pour éviter les mauvaises surprises attendre 24H après avoir débranché l’alim avant de commencer à travailler dessus!

Attention : dans l'alimentation se trouve 2 gros condensateurs qui délivrent du 220V. Par conséquent la décharge peut être létale et il ne faut surtout pas les toucher!

Attention : dans l'alimentation se trouve 2 gros condensateurs qui délivrent du 220V. Par conséquent la décharge peut être létale et il ne faut surtout pas les toucher!C'est afin de s'assurer que ces condensateurs soient déchargés, qu'il est préférable d'attendre 24H avant de travailler sur l'alim.

Il s'agit maintenant de déterminer où pourront venir se loger le fiches bananes, l'interrupteur et les LED puis de réaliser les perçages en conséquence.

Il s'agit maintenant de déterminer où pourront venir se loger le fiches bananes, l'interrupteur et les LED puis de réaliser les perçages en conséquence.Attention : Bien protéger les circuits imprimés afin d'éviter que de la limaille ne tombe dessus lors du perçage ou lors de la découpe des capots de l'alimentation.

Dans mon cas je me suis fabriqué une petite platine que je viendrai visser sur l'alim après avoir découpé un espace dans le capot supérieur. Les fiches bananes que j'ai choisi ne sont d'ailleurs pas les plus adaptées pour ce projet car elles prennent énormément de place dans l'alimentation.

Les fiches bananes et les autres éléments peuvent aussi être montés sur un boitier extérieur en cas de manque de place dans l'alim.

Couper tous les fils de l'alimentation au niveau des connecteurs.

Couper tous les fils de l'alimentation au niveau des connecteurs.La longueur des fils pourra être réajustée par la suite en fonction des besoins.

Dans le cas d'une vielle alim (possédant une sortie -5v (fil blanc)), relier la résistance de puissance (10W - 5O) avec un fil rouge (+5V et un fil noir).

Dans le cas d'une vielle alim (possédant une sortie -5v (fil blanc)), relier la résistance de puissance (10W - 5O) avec un fil rouge (+5V et un fil noir).Dans le cas d'une alim récente (ne possédant pas de sortie -5v (fil blanc)), relier la résistance de puissance (10W - 22O) avec un fil jaune (+12V) et un fil noir.

Attention à bien isoler toutes les connections avec de la gaine thermoretractable ou du scotch d'électricien!

Souder l'interrupteur avec le fil vert ("Power on") et un des fils noirs. Encore une fois attention à bien isoler les connections.

Souder l'interrupteur avec le fil vert ("Power on") et un des fils noirs. Encore une fois attention à bien isoler les connections.Remarque : Il n'est pas obligatoire de mettre un interrupteur mais le fil vert doit alors être connecté directement à un fil noir pour que l'alim puisse tout de même fonctionner.

Le fil marron (+3,3V sense) permet de maintenir la stabilité des sorties +3,3V (orange). Il doit donc être relié à un des fils oranges.

Le fil marron (+3,3V sense) permet de maintenir la stabilité des sorties +3,3V (orange). Il doit donc être relié à un des fils oranges.

Connecter une première led avec le fil violet "Standby") et un fil noir sans oublier la résistance.

Connecter une première led avec le fil violet "Standby") et un fil noir sans oublier la résistance.Connecter ensuite la seconde led avec le fil gris ("Power good") et un fil noir sans oublier la résistance

Remarque : ces leds ne sont pas obligatoires et les fils violet et gris peuvent alors simplement être coupés et isolés.

Regrouper les fils restants en grappes de fils de même couleur et les sertir avec une cosse à œil.

Regrouper les fils restants en grappes de fils de même couleur et les sertir avec une cosse à œil.Les fils non utilisés peuvent être coupés assez court pour gagner de la place dans l'alim. Attention toutefois à bien les isoler.

Il ne reste plus qu'à connecter les grappes de fils sur les fiches bananes correspondantes, refermer l'alim et faire de jolies étiquettes pour bien identifier chacune des sorties.

Il ne reste plus qu'à connecter les grappes de fils sur les fiches bananes correspondantes, refermer l'alim et faire de jolies étiquettes pour bien identifier chacune des sorties.Attention : contrôler l'absence visuelle de court-circuit entre les différentes connections avant et (si possible) après avoir refermé l'alim.

Et voilà

Avec cette configuration : la led "Standby" s'allume lorsque l'alim est branchée sur le secteur et la led "Power good" s'allume lorsque le nouvel interrupteur est basculé. Les sorties sont alors alimentées et peuvent être utilisées. Remarque : certaines alim dispose déjà d'un interrupteur qui permet de couper l'arrivé secteur, il aura le même effet que lorsque la prise est débranchée (les 2 leds sont éteintes).

Il est donc possible de en panachant les connections d'obtenir tout un panel de tension : +3,3V (+3,3V / 0V), +5V (+5V / 0V), +7V (+12V / +5V), +10V (+5V / -5V), +12V (+12V / 0V), 17V (+5V / -12V) et +24V (+12V / -12V). Ça c'est pour la théorie, car dans la pratique certaines alim disposent de sécurités empêchant certains de ces panachages...

Carte d’alimentation de paillasse

Pour info, il existe des platines toutes prêtes avec plusieurs sorties sur fiches bananes où il suffit de brancher le connecteur ATX de l'alim.

Pour info, il existe des platines toutes prêtes avec plusieurs sorties sur fiches bananes où il suffit de brancher le connecteur ATX de l'alim.Ces platines sont disponibles pour moins de 10€ dans de nombreux magasins en ligne et peuvent être trouvées sur internet en tapant les mots clefs "ATX Benchtop Power Board" ou "carte d'alimentation de paillasse ATX" dans un moteur de recherche.

Mais bon, c'est quand même plus rigolo de se fabriquer soi-même son alimentation d'atelier!

Ou pas....