Portières

Portière gauche :

La zone perforée à cause de la corrosion était assez limitée (même si toujours plus grande que prévu après sondage au tournevis) mais la forme de la pièce côté intérieur n'était pas forcément facile à refabriquer. J'ai donc choisi de découper la rustine dans une des portières de F6 que je me trimbalais de déménagement en déménagement depuis plus de 10 ans.

La zone perforée à cause de la corrosion était assez limitée (même si toujours plus grande que prévu après sondage au tournevis) mais la forme de la pièce côté intérieur n'était pas forcément facile à refabriquer. J'ai donc choisi de découper la rustine dans une des portières de F6 que je me trimbalais de déménagement en déménagement depuis plus de 10 ans.Portière droite :

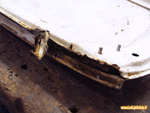

La portière droite était beaucoup plus mal en point. J'ai donc préféré découper toute la partie basse de la portière pour ensuite y greffer un nouveau morceau récupéré sur la seconde portière de F6.

La portière droite était beaucoup plus mal en point. J'ai donc préféré découper toute la partie basse de la portière pour ensuite y greffer un nouveau morceau récupéré sur la seconde portière de F6.Bien évidement avant de me lancer dans la découpe j'ai pris soins de prendre un maximum de mesures et de points de repère pour ressouder la "rustine" correctement.

C'était la première fois que je réalisais une soudure aussi longue en bord à bord. J'ai donc bien fait attention à prendre mon temps pour sa réalisation :

- j'ai commencé par réaliser des points de soudure bien espacés au début

- ensuite j'ai rajouté des points de manière éparse en faisant des pauses pour laisser la tôle refroidir suffisamment entre chaque point

- enfin j'ai fini par relier mes points lorsqu'ils n'étaient plus espacés que de 5 à 10 mm (toujours de manière éparse en laissant refroidir régulièrement)

La soudure c'est globalement bien passé mais la zone de déformation est plus importante et plus profonde que ce que j'aurais voulu, ceci dit c'est peut-être relativement normal même pour un soudeur correct!? La couche de mastic de carrosserie ne devrait cependant pas dépasser les 2mm aux endroits les plus profonds, c'est donc pas si pire.

Sur cette portière j'avais aussi un début de corrosion sur le pourtour de vitre.

Sur cette portière j'avais aussi un début de corrosion sur le pourtour de vitre.Pas de découpe et de rustine ici : après avoir passé un coup de lime électrique pour éliminer la rouille Je me suis juste contenté de recharger cette zone au Mig en me servant (comme pour la baie de pare-brise) d'un bout de cuivre comme support de soudure.

Porte arrière

La porte arrière de la nouvelle coque n'était vraiment pas en forme, Avec pas mal de corrosion perforante sur toute la partie inférieure.

La porte arrière de la nouvelle coque n'était vraiment pas en forme, Avec pas mal de corrosion perforante sur toute la partie inférieure.Je me suis rabattu sur la porte de la coque présente sur la Sinpar au moment de l'achat (qui était déjà une coque de remplacement). Cette porte était un peu cabossée mais elle ne présentait pratiquement pas de corrosion et donc ne nécessitait aucuns travaux de soudure.

J'ai tout de même galéré bien comme il fallait pour retirer les 2 gond qui était cassé au ras de la charnière. Mais j'ai ensuite pu faire un montage à blanc pour m'assurer que tout irait bien malgré un écart important entre les 2 charnières supérieures d'environ 10mm (écart qui sera comblé avec une rondelle "épaisse" sur mesure).

Girafon

Après grattage j'ai eu le plaisir de voir que même si la corrosion s'est un peu infiltrée sur toute la largeur de la base du girafon, la partie vraiment malade est assez réduite. Donc comme d'habitude : découpe de la partie malade, fabrication de rustine, soudure et pour finir ponçage et éventuellement mastic.

Après grattage j'ai eu le plaisir de voir que même si la corrosion s'est un peu infiltrée sur toute la largeur de la base du girafon, la partie vraiment malade est assez réduite. Donc comme d'habitude : découpe de la partie malade, fabrication de rustine, soudure et pour finir ponçage et éventuellement mastic.Les rustines sont bricolées à partir des restes de pièce de plancher. Elles n'étaient pas très évidentes à réaliser à cause des plis et de la courbure du girafon mais à force de taper dessus et de les tordre un peu dans tous les sens j'ai fini par obtenir quelque chose de pas trop mal.

Capot

Pour le capot ce fut un peu plus compliqué...

Pour le capot ce fut un peu plus compliqué...Le capot d'origine de la nouvelle coque n'étais pas en bon état. En plus de la corrosion perforante par endroit, il avait été accidenté et étais très déformé.

L'autre capot provenant de la coque présente sur la Sinpar lors de l'achat était encore plus rouillé, globalement cabossé et le modèle de clignotant ne correspondait pas à l'année de fabrication de la Sinpar (rectangulaire au lieu de rond).

Le modèle dont j'avais besoin n'existant pas en refabrication, j'ai fait quelques recherches sur internet pour trouver un capot d'occasion mais ce ne fut pas très concluent. Lorsque je parvenais à trouver un capot correspondant à mon besoin soit le prix était clairement abusé, soit l'état du capot nécessitait pas mal de travaux/retouchess soit, du fait de l'absence de livraison, le prix du trajet/transport pour aller chercher la pièce multipliais le prix d'origine par 4…

Du coup je suis parti sur la transformation d'un capot dernière génération (que j'avais en stock) afin que son aspect extérieur soit identique à celui d'un capot de 1969 avec calandre alu 2ème génération et clignotant rond.

1ère étape : découpe des excroissances de la face avant

Pour commencer il fallait donc faire disparaitre les 2 excroissance visibles à travers la grille d'aération.Remarque : ces excroissances sont apparues avec l'arrivée du moteur Cléon. Les contrefiches présentes précédemment n'étant pas compatibles avec le nouveau radiateur du Cléon, elles ont disparu et ont été remplacées par des renforts plus discrets et moins volumineux, dont font très certainement partis ces fameuses excroissances.

J'ai donc improvisé un tracé de découpe afin de me débarrasser de ces excroissances puis j'ai sorti la disqueuse (et la Dremel).

J'ai donc improvisé un tracé de découpe afin de me débarrasser de ces excroissances puis j'ai sorti la disqueuse (et la Dremel).A la fin de la découpe il ne me restait qu'une petite patte à rabattre et souder.

2ème étape : repose des contrefiches de renfort

Principalement pour des raisons esthétiques mais aussi afin de re-renforcer la rigidité du capot (suite à la découpe des excroissances) j'ai décidé de reposer les contrefiches de renfort spécifiques des capots de 4L avec moteur Billancourt.J'ai tout de même pris soins de vérifier la compatibilité des contrefiches avec le levier de crabotage Sinpar, puis je les ai déposées (non sans mal) du capot d'origine.

Malheureusement les traverses avant des capots avec et sans contrefiches sont totalement différentes. J'ai donc du bricoler une modification de la forme de la traverse et rajouter une pièce afin de pouvoir reposer les contrefiches. Encore une fois il s'agit d'une totale improvisation d'autant que j'ai dû changer mes plans à plusieurs reprises suite à des erreurs dans mes prises de mesure...

Malheureusement les traverses avant des capots avec et sans contrefiches sont totalement différentes. J'ai donc du bricoler une modification de la forme de la traverse et rajouter une pièce afin de pouvoir reposer les contrefiches. Encore une fois il s'agit d'une totale improvisation d'autant que j'ai dû changer mes plans à plusieurs reprises suite à des erreurs dans mes prises de mesure...Après réparation du gousset de la traverse avant pour cause de rouille et/ou d'arrachement de la tôle (car comme je le disait plus haut la dépose s'est avérée relativement compliqué), j'ai ressoudé les contrefiches sur le nouveau capot. D'ailleurs la présence des trous-pilotes (présents d'origine sur la traverse milieu même sur les dernières générations de capot) a grandement facilité la repose de ces contrefiches.

3ème étape : modification des clignotants

Autre modification esthétique très importante : le remplacement des clignotant rectangulaire (présent depuis 1977) par des clignotants ronds.Plutôt que reboucher les trous des clignotants et faire des trous ronds après, j'ai préféré faire (faire) les trous dans une feuille de tôle (merci Julien ♥) puis la découper au bon format et la souder par la suite.

Après avoir ajusté mes pièces, pour les fixer j'ai juste réalisé 4 points de soudures par l'extérieur puis j'ai fait mes cordons de soudure de l'autre côté. Une fois les soudures meulées, il ne restait plus qu'à repercer les 3 trous de fixation des clignotants. Un petit coup de mastic de carrosserie sera tout de même nécessaire pour fignoler le travail, notamment pour masquer les 4 anciennes marques de soudure par points.

4ème étape : perçage et bouchage des fixations de calandre

4ème étape : perçage et bouchage des fixations de calandre

Pour finir, j'ai dû percer les 4 fentes de fixation des pattes de la calandre aluminium 2ème génération (en me servant d'un patron pour positionner les fentes aux bons endroits). Et j'en ai aussi profité pour boucher les trous de fixation présent de chaque côté des phares et ne servant que pour la calandre plastique car sinon ces trous sont toujours légèrement visibles une fois la calandre alu posée à la place.Dans tous les cas je suis très content du résultat final!